Tak powstają kryształy

Zastanawialiście się kiedyś w jaki sposób powstają kryształy? Sprawdziliśmy to w Hucie Szkła Kryształowa w Zawierciu.

Zawierciańska huta szkła to niewątpliwie jeden z najciekawszych obiektów znajdujących się na Szlaku Zabytków Techniki Województwa Śląskiego. Dlaczego? Odpowiedź jest prosta. Zakład w dalszym ciągu jest czynny. Zwiedzający nie oglądają jedynie eksponatów, ale mogą również poznać cały proces wyrabiania szkła kryształowego. To jeden z powodów, dla którego co tydzień huta szkła w Zawierciu przyjmuje kilka wycieczek z całego województwa.

- Ostatnio mieliśmy tutaj grupę, która założyła sobie zwiedzenie wszystkich obiektów Szklaku Zabytków Techniki Województwa Śląskiego. Z racji odległości Zawiercie zostawili na sam koniec. I przyznali, że była to najciekawsza wycieczka ze wszystkich – mówi Małgorzata Latacz.

Zwiedzanie huty szkła rozpoczynamy od miejsca, w którym zaczyna się produkcja. To zestawiarnia, gdzie sporządza się tzw. zestaw szklarski. W jego skład wchodzi między innymi piasek kwarcowy, minia ołowiowa, węglan baru, węglan potasu oraz węglan azotu. Warto dodać, że to dzięki minii ołowiowej kryształ błyszczy się znacznie bardziej od zwykłego szkła.

- Wszystkie te składniki nasi pracownicy odmierzają w specjalnych proporcjach, a następnie mieszają. Pojemnik z zestawem szklarskim transportowany jest do pieca – opowiada Małgorzata Latacz. - Następnie wsypywany jest do zasypnika, z którego drogą elektroniczną zestaw pobierany jest do pieca. Zasypnik ma specjalne czujniki. W miarę jak masy szklanej ubywa, zasypnik pobiera kolejną porcję zestawu szklarskiego – dodaje Magłorzata Latacz.

Piec typu wannowego zainstalowany został w 1970 roku. Jest on przystosowany do ciągłego wyrabiania szkła, czyli przez całą dobę. Szkło wyrabiane jest w temperaturze 1400 stopni. Po przejściu zakładu możemy zobaczyć drugą ścianą pieca, w której istnieją specjalne otwory. Służą one do kontrolowania jakości masy szklanej. Próbki pobierane są co godzinę. Następnie topiarz wnikliwie ją ogląda. Jeśli na tym etapie zostanie popełniony błąd, może okazać się, że cała linia szkła będzie do wyrzucenia.

- Często zdarza się zanieczyszczenie tlenkami metali, które barwią szkło. A nasz kryształ ma mieć taki lekko błękitny kolor. Staramy się tego pilnować – podkreśla Małgorzata Latacz.

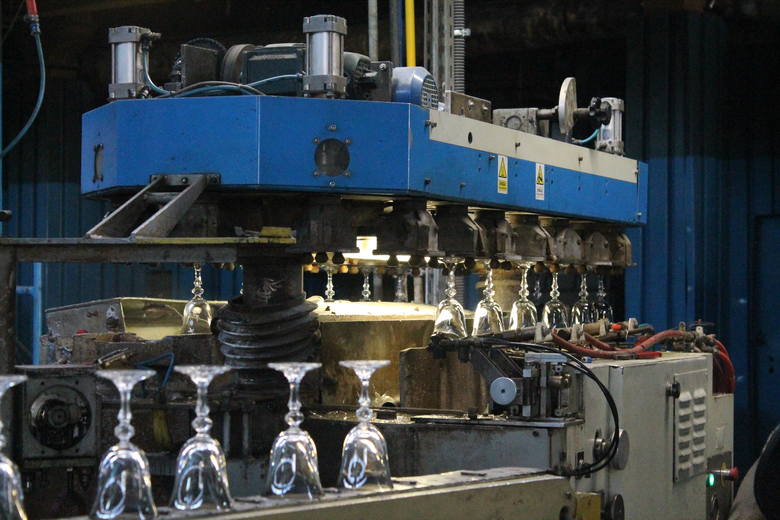

Posiada również linię automatyczną typu ZOR. Pierwszym etapem wytwarzania jest prasa, gdzie automat wytłacza nóżkę razem ze stopką.

- Masa szklana wypływa z platynowej rury wartej 800 tysięcy złotych. To najcenniejsza część automatu. Następnie nożyce odcinają określone krople, z których zostaje wytłoczona nóżka. To jest cały czas kontrolowane, ponieważ kropla nie może być ani za duża, ani za mała. Jeśli jest za mała, tworzą się ubytki. Jeśli jest za duża, pojawia się problem z nadlewami – opowiada Małgorzata Latacz.

Następnie wytwarzane są kielichy. W momencie kiedy automat zamyka formę, wpuszczane jest powietrze i rozdmuchuje bańkę. Następnie obie części są łączone i trafiają do tzw. tunelu odprężającego. Kieliszki muszą w nim pozostać 2 godziny i 40 minut. Kolejnym etapem jest odcięcie „czapy”, która musi pozostać do momentu wystygnięcia kieliszka. Powód? Masa szklana tuż po wytopieniu jest podatna na odkształcenia. Następnie brzegi są szlifowane i trafiają do zdobienia. Część kieliszków oraz szklanek zdobiona jest przez maszyny, które wcześniej zostały zaprogramowane na określony wzór. Na razie zawierciańska huta szkła posiada dwie. Planuje jednak zakup kolejnych. Automat nie zrobi jednak wszystkich nacięć.

- Na przykład „gwiazda” na dnie szklanki musi zostać wykonana przez zdobnika – dodaje Małgorzata Latacz.

Zdobienie ręczne jest trochę bardziej skomplikowanym zadaniem. Najpierw szkło trafia do działu znaczenia, gdzie rysowana jest specjalna siatka. Służy ona do określenia rozmieszczenia dekoracji. Każdy szlif ma inną kombinację linii. Kiedy dany kryształ jest zbyt duży lub posiada nietypowy kształt konieczne jest znaczenie ręczne.

Następnie każdy kryształ trafia do zdobnika, który specjalnymi diamentowymi tarczami wytłaczają wzory. W hucie szkła pracuje również grawer, który zajmuje się bardziej skomplikowanymi wzorami. Jest nim Marcin Burdziński, który na szkle potrafi „wyczarować” między innymi Wiedźmina, czy niedźwiedzie.

- To co pojawi się na szkle zależy od klienta oraz możliwości. Na cienkim szkle nie będzie można zrobić zbyt głębokich linii, ponieważ pęknie. Jeśli chodzi o styl wzorów, to mamy bardzo szeroki katalog. Zdarza się jednak, że klient przyjeżdża do nas z gotowym pomysłem. Wtedy trafia do działu wzornictwa, gdzie zastanawiamy się jak zrealizować ten projekt – mówi Małgorzata Latacz. - Klientów mamy z całego świata. Ostatnio robiliśmy zamówienia do Arabii Saudyjskiej oraz Egiptu – dodaje Małgorzata Latacz.

Po stworzeniu wzoru kryształ musi zostać umyty. Następnie zostanie dokładnie obejrzany. Każda skaza lub brak wzoru oznacza powrót do zdobnika. Jeśli okaże się, że skazy nie da się wypolerować, to szkło trafia do odpadów. Warto dodać, że nic się nie marnuje. Odpady są ponownie przetapiane na masę szklaną.